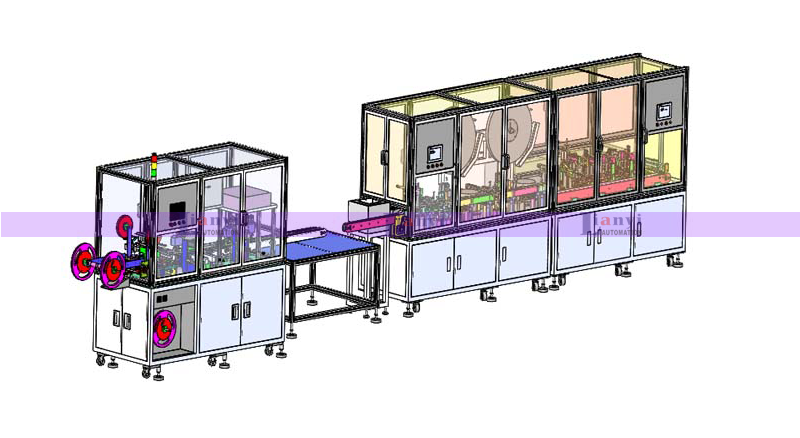

充電器自動裝配機器的核心部分是自動控製(zhì)係統。該係統通過傳感器實時檢測(cè)充(chōng)電器的各個組件,如插頭、電線、電路板等,並根據預設的程序進(jìn)行相應(yīng)的動作,完成(chéng)充電器的組裝任務。

充(chōng)電器自動裝配機工作環節:

1、零件供給:設備(bèi)通過自動供料係(xì)統,將充電器所需的零件按照一定(dìng)規則供(gòng)給到裝配位置。這樣可以確保零件的準確性和及時性(xìng),減少人工操作的幹預。

2、零件識別:設備配備了高(gāo)精度的圖像識別係統,可以準確(què)識別充電器的各個(gè)零件。通過圖像識別係統的反饋,設備可(kě)以根據所識別到的零件種類進行合(hé)理的動作。

3、自動組裝:根據設定的組裝程序(xù),自動控製係統(tǒng)會根據零件的種類(lèi)和位置,自動選擇裝(zhuāng)配工具進行對應的(de)裝(zhuāng)配動作。比如(rú),可以通過機械(xiè)臂進行部件的抓取和(hé)固定等操作。

4、焊(hàn)接和(hé)固定:一些充電器需要進行焊接和固定的步驟,自動(dòng)裝配機器可以配備焊(hàn)接設備和固定工具,進(jìn)行焊接和固定的動(dòng)作。這樣可(kě)以確保(bǎo)焊接點的穩固和固定件的可靠性。

5、質量檢測:設備配備了質量檢測係統,通(tōng)過對組裝完成(chéng)的充電器進行各種(zhǒng)測試和檢(jiǎn)驗,如線纜的連通性、電路板的電性能等。如果出現(xiàn)問題,設備會及時(shí)報警並停(tíng)止(zhǐ)生產,確保產品質量。

6、運輸(shū)和(hé)包裝:設備還(hái)可以配備自動輸送係(xì)統和包裝係統,將組裝(zhuāng)完成的充電器輸送到指定位置,並進(jìn)行包裝。這可以避免人(rén)工操作(zuò)中可能出(chū)現的錯誤,提高效率和產品質量。

通過充電器自動裝配機器,可以(yǐ)實現充(chōng)電器的自動化生產。這樣可以(yǐ)提高生產(chǎn)效率,縮短生產周期,降低生(shēng)產(chǎn)成本,並且提高產(chǎn)品質量的穩定性。未來隨著科技的進步,自動化裝配設備將會在(zài)更(gèng)多領域得到應用,為工業生產帶來更多的便利和效益。